Valami megváltozott az elmúlt két évben. Scrollozol a neten, nézegeted a fórumokat, és egyre gyakrabban bukkannak fel olyan build-ek, amiknél a "honnan vetted a fegyót?" kérdésre az a válasz, hogy sehonnan – otthon nyomtattam. :) Nem beszélünk itt egy-egy picatinny railről vagy markolatról. Teljes, működő replikákról van szó, amik szinte minden alkatrészüket illetően a nulla pontról indultak.

Nemrég futottam bele egy részletes build videóba, ahol egy Mosquito designt raktak össze elejétől a végéig. Az egész projektet végigkövetve kezd kirajzolódni a kép: hol tartunk most ezzel a technológiával, és ami talán fontosabb – megéri-e egyáltalán belevágni? Na nézzük...

Amikor a filament minősége számít

Az építő korábban már próbálkozott 3D printelt alkatrészekkel, - mint ahogyan mi is rengeteget gyártunk a magazinnál - de bevallottan nem volt elégedett. Vacak filamenteknél mi sem! Másfél év telt el azóta, és a különbség nem csak a nyomtatóban van. A Bamboo Labs P1S-t ABS Plus filamenttel etetve az eredmény egészen más minőséget hozott. Nem arról van szó, hogy "jobb lett" – hanem arról, hogy végre elérte azt a szintet, ahol ténylegesen használható alkatrészeket lehet kihozni belőle.

Az ABS Plus azért jön képbe, mert jobban bírja a mechanikai stresszt, mint a standard PLA. Amikor egy airsoft replika működik, azok a csavarok, rugók, selectorok folyamatos terhelést jelentenek. A PLA túl rideg lenne erre hosszú távon – az első hidegebb kinti játéknál már recsegne-ropogna.

Az ördög a részletekben lakik

Kezdjük azzal, ami papíron simán megy: a fájlcsomag letöltése és a nyomtatás. A Mosquito design-hoz jár egy részletes manual, ami tényleg átgondolt. De amikor elkezded összerakni, ott jönnek a valós problémák.

A csavarok például. A leírás szerint megrendelt méretűek voltak, de a gyakorlatban kicsit túl vastag a szár. Nem drámai módon, csak annyira, hogy az összes nyomtatott anyacsavarnál erőltetni kellett. Ez nem feltétlenül a print, vagy a design hibája – egyszerűen az olcsó termékek valósága. Amikor a tolerancia tized milliméterekben számít, egy kínai csavarkészletnél ez simán előfordulhat.

Aztán ott vannak a benyomandó insert-ek. Tudod, azok a kis fém anyák, amiket bele kell préselni a meleg nyomatba, hogy legyen mihez csavarozni később. Elméletben szuper megoldás. Gyakorlatban? Van, ahol olyan szűk a tolerancia, hogy majdnem feltörik a műanyag, mire bemegy. És ha egy kicsit mélyebbre kell nyomni, mint a felület szintje, ott már tényleg kellenek az idegek.

HPA vagy AEG? Nem mindegy

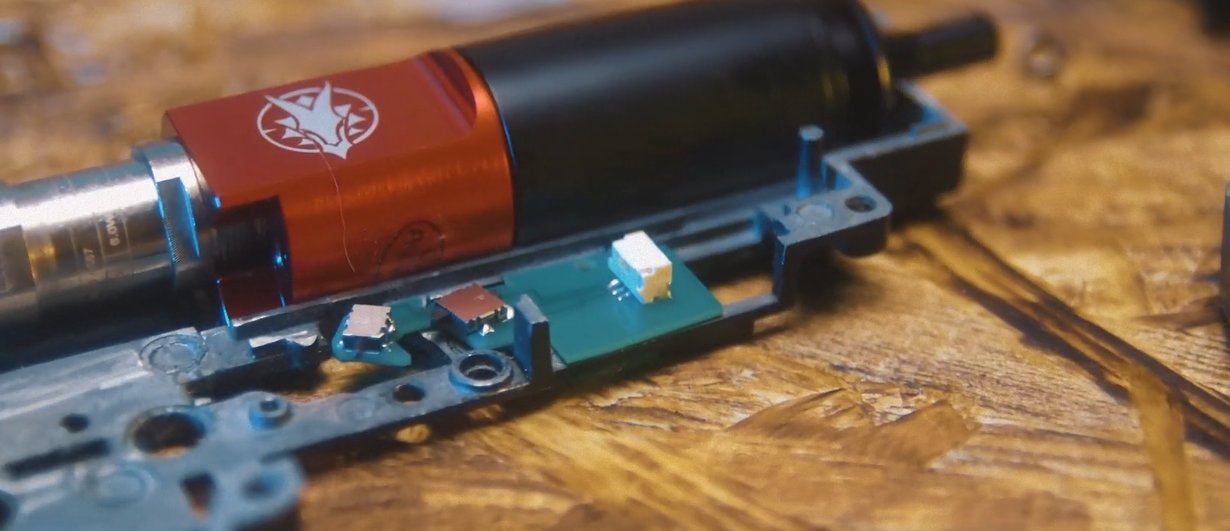

A build egy Cyma gearbox köré épült, de az építő egy Wolverine Inferno HPA engine-t szerelt bele. És itt jön egy fontos momentum: a selector mechanizmus, ami AEG-nél tökéletesen működne, HPA-nál nem volt elég vastag ahhoz, hogy megnyomja a trigger board kapcsolóját. Pár tized mm hiányzott.

Ez jól mutatja, hogy ezek a designok alapvetően AEG build-ekhez vannak optimalizálva. Ha HPA-zol, számíts rá, hogy kell majd módosítani rajtuk. Nem deal-breaker, de fontos tudni előre. Az építő ígérete szerint egy későbbi videóban megmutatja a fix-et, de a lényeg: ne várd, hogy plug-and-play lesz.

A Wolverine board felszerelésénél még egy vicces részlet: a trigger boardot rögzítő csavar nem megy be rendesen a Cyma gearbox-ba. Ki kell fúrni fél millivel. A Wolverine melléadja a megfelelő fúrót, szóval ez nyilván ismert issue. De akkor is: amikor azt hiszed, összecsavarozod az egészet, hirtelen egy kis csicsológép, vagy fúrógép után kell kapkodnod.

A hop-up és a cső kérdése

180 mm-es belső cső. Ez volt a választás, mert az építő tudja, hogy ezen a hosszon lehet igazán jól beállítani egy replikát. Alá egy E&L hop-up került, ami TM/Cyma spec. És itt jön a szép: a nyomtatott test annyira precíz volt, hogy a hop-up tökéletesen illeszkedett. Cső igazítási gond nélkül. Jeee.

Ez azért fontos, mert általában a olcsó testek legnagyobb problémája pont ez: a hop-up és a gearbox nincs tökéletesen vonalban, a cső billeg, és mehetsz a shimmeléssel, spacereléssel vissza a szerelőasztalra. Itt viszont simán leült minden. Ez komoly respect a designer felé – nem mindegy, hogy egy CAD-ben milyen toleranciákkal dolgozol.

Moduláris filozófia

Ami igazán tetszik ebben a design-ban: a modularitás. A magwell például. Van benne CYMA M4 mag verzió, de a tervező készített más változatokat is, különböző tárakhoz. Miért? Mert attól függően, hogy hol élsz, milyen mag-ekhez fértek hozzá könnyebben. Ez a fajta hozzáállás ritka – a legtöbb design egy platformhoz van lekötve, és ha neked mások a tárjaid, kezdheted előről.

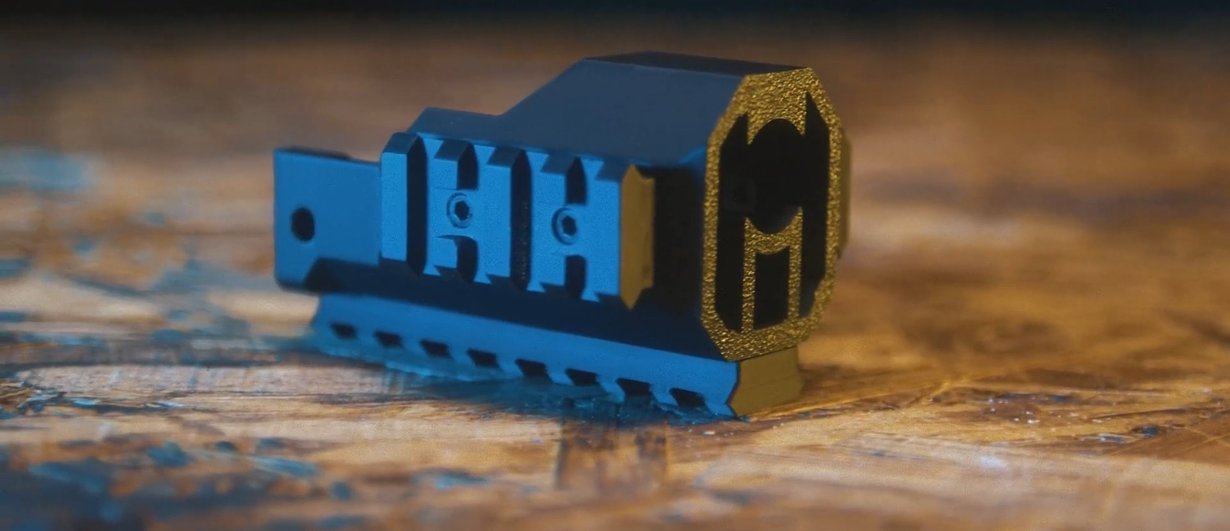

A picatinny railek is ugyanez. Ha nem vagy elégedett a nyomtatott változattal, egyszerűen felraksz egy fém rail-t, és kész. Nincs custom fitting, nincs csiszolgatás – becsavarozod, megy!

Még a selector rendszer is átgondolt. "Full-working" switch, ami egy AEG-nél tökéletesen működne. Az, hogy HPA-nál kellett egy kis tweak, az nem a design hibája – hanem a két platform közti különbség.

Az FCU és a védelmi kérdés

HPA engine-nél jön az FCU elhelyezésének kérdése. Ez a kis board közel százezer forintba kerülhet, ha lövés éri és tönkremegy. Szóval nem oda akarod rakni, ahol könnyen megsérülhet.

Az építő végül nem a nyomtatott PEQ boxot használta, hanem egy "off-the-shelf" műanyag változatot. Miért? Mert tudja, hogy az a műanyag kibírja a CQB környezetet. Amikor pár méterre zajlik minden, és tele vagy repülő tracer BB-vel, nem kockáztatsz egy ilyen értékes alkatrésszt.

A nyomtatott verzió jobban nézne ki, jobban illene a "garage-built" esztétikához, amit ez a gun képvisel. De a gyakorlat az gyakorlat. Ha később beigazolódik, hogy az ABS Plus bírja a sarat CQB-ban, akkor lehet váltani. Egyelőre a biztonság győz.

A válltámasz kérdése

"Folding stock" került rá, ami funkcionálisan működik. De őszintén? Túl vékony, túl kicsi ahhoz, hogy kényelmesen a vállhoz támaszd. Inkább olyan, mintha egy kézifegyver grip-et próbálnál stock-ként használni. Összehajtva viszont szépen eltűnik a fegyver mellett, és ilyenkor szinte második grip-ként működik. Az építő későbbi képeken már le is hagyta a stock-ot. A lövőállás komfortosabb, mint hogy meglegyen minden elem. Ha nincs rá szükséged, minek erőltetni? A nyomtatott moduláris picatinny adapter viszont jó ötlet – cserélhető, különböző válltámaszokat próbálhatsz ki, amíg megtalálod azt, ami neked kényelmes.

Egy hónap használat után

30 tár után eltört a BB retainer. Az a kis alkatrész, ami szabályozza, hogy a BB-k hogyan jönnek ki a magból. Újranyomtatás, nagyobb infill érték, azóta bírja. De ez egy fontos tanulság: a mechanikai stresszt kapó alkatrészeknél nem elég a standard nyomtató beállítás. Kell a megfelelő "infill density", kell a megfelelő "layer adhesion", és kell figyelni arra, hogy milyen irányban jönnek a rétegek – mert az határozza meg az erőt, amit az alkatrész kibír.

Strukturálisan a fegyver jól áll. Nem recseg, nem mozog semmi, ami nem mozogna. A "nozzle alignment" viszont nem lett optimalizálva – az építő szándékosan hagyta ezt ki, mert először azt akarta látni, hogy a body kibírja-e a használatot. És kibírta.

Szóval megéri?

200-250e forint a végösszeg. Ebben benne van a nyomtatás, az összes csavar, insert, a belső alkatrészek, az engine, minden. Egy gyári mid-range AEG árkategóriája.

De figyeld: ez nem egy instant replika. Minimum egy hét aprólékos munka, ha van tapasztalatod tech work-ben. Ha nincs, lehet két hét is. És kell hozzá technikai érzék – ha ideges leszel attól, hogy egy csavart erőltetsz, vagy egy hop-up-ot shimmelni kell, ez nem lesz neked való. Ami viszont megkapó: a tanulási görbe. Amikor felépítesz egy replikát a nulláról, megérted, hogy minden hogyan működik. Megtanulod, hogy a selector hogyan kapcsol, hogy a hop-up miért oda van pozicionálva, hogy a gearbox milyen módon illeszkedik a body-ba. Ez nem csak build – ez egy kurzus a replika anatómiából.

És ami talán a legfontosabb: a közösség. Ezek a projektek folyamatosan fejlődnek. Új verzió jön ki, valaki redesign-ol egy magwell-t, mások javítanak a toleranciákon. Ha belevágsl, egy aktív közösség részévé válsz, ahol mindenki ugyanazt csinálja – próbál jobbá tenni valamit, amit imád.

Megéri? Ha a kérdés az, hogy kapni fogsz-e egy out-of-the-box, garantáltan működő replikát – nem. Ha a kérdés az, hogy értékes lesz-e a tapasztalat, és lesz-e egy egyedi build-ed, ami senki másénál nincs – akkor igen.

TUDTAD? Miért írunk sok-mindent angolul?

Ha eddig azon morfondíroztál, hogy miért van tele a cikk olyan kifejezésekkel, mint BB retainer, layer adhesion, infill density, magwell vagy hop-up – nos, van ennek egy teljesen praktikus oka. Nem azért, mert nagyzoló kedvünk támadt, vagy mert menőnek érezzük magunkat az angol szavaktól.

Az igazság az, hogy amikor problémába ütközöl egy build során, és rákeresél a neten, akkor pontosan ezekkel az angol kifejezésekkel fogsz találni értelmes, használható megoldásokat. Írj be bármit magyarul – mondjuk "rugós tárfedél retesz" vagy "réteg tapadás 3D nyomtatásnál" – és látni fogod, hogy szinte semmi értékelhető nem ugrik be. Viszont ha bedobod, hogy "BB retainer broken" vagy "layer adhesion issues ABS", akkor máris ott vannak a fórumok, a build guide-ok, a troubleshooting thread-ek, ahol mások már végigcsinálták ugyanazt, amivel te most küszködsz.

Az airsoft közösség – különösen ami a tech work-öt és a DIY projekteket illeti – alapvetően angolul kommunikál globálisan. A design fájlok, a manuálok, a komment szekciók mind angolul zajlanak. Ha magyarul próbálod meg ezeket a fogalmakat keresni, egyszerűen kimaradsz abból a tudásbázisból, ami rendelkezésre áll. Szóval amikor itt angolul írunk bizonyos kifejezéseket, az nem stílus kérdése – hanem azért tesszük, hogy te is pontosan ugyanazokkal a kulcsszavakkal tudj keresni, mint mindenki más a világon, aki ezzel foglalkozik.

Mr. FOX

Videó itt:

- A hozzászóláshoz regisztráció és bejelentkezés szükséges